Промышленное производство в России до сих пор остается самым энергоемким и самым расточительным по расходу энергоресурсов. Производство цемента не является исключением. Наряду с объективными причинами, как, например, вынужденное применение мокрого способа производства, существует и ряд субъективных причин, таких, как нежелание отступать от испытанных способов производства, от применения годами проверенных технологий. Однако конкуренция на рынке производства цемента вынуждает производителей искать способы снижения энергозатрат, тем более что в строй вступили новые линии сухого способа производства цемента.

Действенным методом при этом становится снижение влажности цементной шихты, подготовленной к обжигу.

Согласно теплотехническим расчетам, выполненным нашими предшественниками ещё в 1959 году, на каждый процент увеличения или уменьшения влажности шихты производительность печей и расход топлива изменяется на ±1,6 %.

Снижение воды в шламовой пульпе, как известно, приводит к изменению текучести, что ухудшает транспортабельность пульпы. В соответствии с «Правилами технической эксплуатации цементных заводов» минимально необходимая величина растекаемости шлама должна составлять 55 мм.

Для снижения влажности шлама в цементной промышленности преимущественно используются следующие способы:

- механическое удаление влаги;

- добавки различных химических веществ в шлам, изменяющих его физико-химические и реологические свойства.

Установлено, что разжижающее действие на сырьевой шлам оказывают две группы добавок:

- щелочные электролиты;

- органические поверхностно-активные вещества.

До недавнего времени в качестве наиболее распространенного разжижителя шлама применяли ССБ (сульфитно-спиртовую барду) – отход целлюлозной промышленности.

ССБ оказывает разжижающий эффект почти на все сырьевые шламы. Однако высокая стоимость, вызванная в основном дальними перевозками, и сравнительная дефицитность ограничивают широкое применение её на цементных заводах. Поэтому до сих пор не прекращается поиск альтернативных, недефицитных и эффективных добавок для разжижения цементной шихты.

Наиболее перспективными разжижителями, обладающими такими достоинствами, являются торфощелочные и углещелочные реагенты. Достоинства их признаны как учеными, так и практиками цементного производства.

По эффективности действия на цементно-сырьевые шламы торфощелочные и углещелочные реагенты значительно превосходят дефицитную ССБ.

Результат сравнительных испытаний по эффективности действия различных добавок, выполненных в свое время Гипроцементом, приведен в таблице 1. Тонкость помола выдерживалась в пределах 14 – 20 % остатка на сите 0,08.

Дозировка разжижителей рассчитывалась исходя из отношения веса сухих реагентов в весу сухого вещества шлама. Действие добавок оценивалось по степени снижения влажности шихты при постоянной растекаемости шихты, равной 50 мм по текучестемеру ТН-2.

Таблица 1

|

Шлам цементных заводов |

Абсолютное снижение влажности шлама, % |

|||||||||

|

Торфощелочной реагент (ТЩР) |

Углещелочной реагент (УЩР) |

ССБ |

||||||||

|

Дозировка добавок. Отношение веса сухой добавки к весу сухой шихты |

||||||||||

|

0,1 |

0,2 |

0,3 |

0,1 |

0,2 |

0,3 |

0,5 |

0,1 |

0,2 |

0,3 |

|

|

Пунене-Кундского |

3,9 |

5,6 |

8,8 |

4,1 |

5,9 |

8,0 |

- |

- |

6,6 |

7,3 |

|

Чимкентского |

1,2 |

1,4 |

1,8 |

1,3 |

1,4 |

1,4 |

3,0 |

1,2 |

1,4 |

1,4 |

|

Вольского |

1,1 |

1,5 |

2,5 |

0,6 |

2,0 |

2,5 |

- |

1,0 |

1,0 |

- |

|

Карадагского |

3,0 |

3,2 |

3,7 |

2,4 |

4,1 |

4,3 |

5,4 |

- |

4,7 |

5,2 |

|

Новотроицкого |

1,9 |

2,2 |

3,1 |

2,5 |

2,7 |

3,7 |

5,6 |

- |

3,3 |

4,1 |

|

Брянского |

1,8 |

2,6 |

3,0 |

1,9 |

2,2 |

3,0 |

4,8 |

- |

1,1 |

1,5 |

|

Себряковского |

1,5 |

2,0 |

2,7 |

1,4 |

1,7 |

2,2 |

3,0 |

- |

1,7 |

2,2 |

|

Волковысского |

4,8 |

5,5 |

- |

4,8 |

5,2 |

- |

- |

- |

0,8 |

1,1 |

|

Завода «Гигант» |

- |

1,2 |

2,2 |

1,0 |

1,5 |

2,2 |

3,8 |

0,8 |

- |

1,0 |

|

Новороссийского завода «Октябрь» |

4,9 |

7,4 |

- |

4,8 |

7,2 |

- |

- |

- |

4,5 |

4,7 |

|

Амвросиевского |

- |

4,4 |

5,4 |

- |

- |

6,0 |

- |

- |

3,2 |

3,2 |

|

Белгородского |

3,4 |

4,1 |

4,6 |

5,0 |

8,3 |

10,2 |

- |

6,6 |

5,8 |

- |

|

Кричевского |

3,4 |

6,0 |

10,2 |

3,8 |

7,0 |

10,0 |

- |

- |

2,8 |

- |

Как видно из таблицы, УЩР и ТЩР по-разному снижают влажность различных сырьевых шламов. Изучалось действие на сырьевые шламы УЩР и ТЩР в количествах от 0,05 до 1,0%. При этом не был достигнут предел снижения влажности, так как с увеличением количества добавленного реагента увеличивается и процент снижения влажности текучего шлама. В таком случае оптимальное количество добавок следует искать на основании экономического критерия.

При исследовании влияния продолжительности хранения сырьевых шламов, содержащих добавки УЩР и ТЩР, оказалось, что текучесть этих шламов при обычных сроках хранения практически не снижается.

Сырьевая шихта на основе белитового шлама проявляет нестабильность реологических свойств и имеет тенденцию к загустеванию. Загустевание шлама пытались предотвратить на Пикалевском заводе добавкой в шихту ССБ, содержащую лигносульфонаты. Однако при переработке шламов с температурой более 50ОС обнаружилось обильное пенообразование.

Влияние добавок бурого угля Назаровского и Березовского разрезов на растекаемость сырьевой смеси цементного производства с использованием нефелинового шлама иллюстрирует следующая таблица 2. Опыты по снижению влажности шихты были выполнены сотрудниками ООО «Сибиус» совместно с работниками Ачинского цементного завода.

Таблица 2

|

Наименование добавки |

Содержание добавок в шихте, % |

Влажность шихты, % |

Растекаемость (мм) при хранении (сутки) |

Содержание фракций +0,08мм |

|||

|

0 |

1 |

2 |

3 |

||||

|

Без добавки |

- |

33,8 |

75 |

50 |

40 |

схв |

11,8 |

|

ЛСТ |

0,3 |

28 |

75 |

55 |

45 |

схв |

12,5 |

|

Назаровский уголь |

0,5 |

33,1 |

80 |

60 |

55 |

40 |

9,6 |

|

1 |

30,4 |

70 |

75 |

75 |

80 |

8,8 |

|

|

1,5 |

27 |

45 |

85 |

85 |

90 |

8,5 |

|

|

Без добавки |

- |

31,2 |

68 |

65 |

65 |

схв |

22,8 |

|

Березовский уголь |

0,2 |

31,1 |

85 |

99 |

85 |

55 |

24,8 |

|

0,3 |

29,8 |

65 |

75 |

68 |

55 |

24,8 |

|

|

0,5 |

56,8 |

80 |

110 |

110 |

55 |

12,4 |

|

|

0,8 |

25,4 |

78 |

100 |

110 |

88 |

25,1 |

|

|

1 |

70 |

99 |

105 |

95 |

23,2 |

23,2 |

|

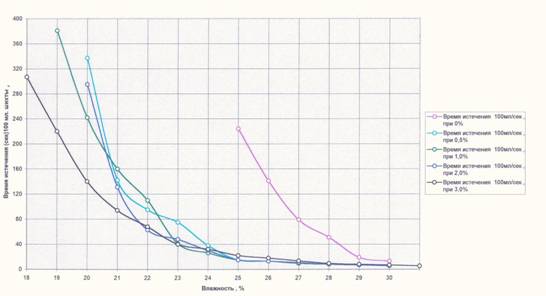

Как уже отмечалось выше, особенностью несущей среды Ачинского цемзавода является высокая щелочность. УЩР в шихте образовывался при добавке окисленного угля прямо в шихту. Эффективность такого способа понижения влажности шихты иллюстрирует график 3, помещенный ниже. При построении этого графика метод растекаемости заменен методом измерения времени из стандартного полевого вискозиметра.

График 3

Как видим из графика, добавка окисленного угля в щелочную несущую среду позволяет на 5% понизить влажность цементной шихты при равной текучести. Однако этот метод не будет работать там, где несущая среда имеет нейтральную реакцию. В таких случаях надо применять готовые реагенты.

Примерная оценка эффективности применения УЩР показана в таблице 4.

Таблица 4

|

№ пп |

Показатели |

Ед. изм. |

Значение |

|

1 |

Производительность печи по клинкеру |

т/час |

88,5 |

|

2 |

Среднегодовой удельный расход УТ с добавкой УЩР |

кг/т.кл |

174,75 |

|

3 |

Удельный расход УТ без добавки УЩР |

кг/т.кл |

194,2 |

|

4 |

Экономия УТ топлива с добавкой УЩР в шихту |

кг/т.кл |

19,45 |

|

5 |

Стоимость тонны УТ в расходном бункере (каменноугольная пыль) |

руб/тут |

2619,16 |

|

6 |

Коэффициент использования рабочего времени печи |

б/р, |

0,85 |

|

7 |

Число часов работы печи в год |

часов |

7446 |

|

8 |

Расчетная производительность печи по клинкеру |

т/год |

658971 |

|

9 |

Расход топлива без добавок (на расчетную производительность) |

т/год |

127972,17 |

|

10 |

Расход топлива с добавками УЩР (на расчетную производительность) |

т/год |

115155,18 |

|

11 |

Стоимость топлива без добавок УЩР (на текущую производительность) |

руб/год |

335179461,1 |

|

12 |

Стоимость топлива с добавками УЩР (на текущую производительность) |

руб/год |

301609736,5 |

|

13 |

Экономия топлива (на расчетную производительность) при добавке УЩР |

млн.руб/год |

33,57 |

|

14 |

Стоимость введенной в шихту УЩР |

млн.руб/год |

5,04 |

|

15 |

Полная экономия завода от применения УЩР |

млн.руб/год |

28,53 |

ООО «Сибиус» имеет опыт практического приготовления УЩР на базе окисленных бурых углей Березовского разреза Канско-Ачинского бассейна. Выбор окисленных углей Березовского разреза обусловлен высоким содержанием в них гуминовых кислот.

УЩР приготовлялся в виде густой пасты, затаренной по 25 кг в полиэтиленовые мешки, усиленные обычными крафтмешками. По требованию некоторых Заказчиков пасту сушили до воздушно-сухого состояния. Сухой продукт позволяет экономить затраты на транспорт, особенно при дальней транспортировке. Некоторые потребители хотели получать сухой УЩР в виде тонкомолотой пыли с тонкостью помола 100% минус 300мкм.

В настоящее время в Красноярском крае в стадии начала разработки находится Тарутинский карьер Боровско-Соболевского месторождения. Среднее содержание гуминовых кислот в окисленных углях составляет 68,5%. Это очень «благодатное» сырьё для использования в качестве УЩР.